塑料异型材

挤出模具行业的技术发展已趋向于成熟阶段,而随着型材制造厂家对经济、高效、节能、环保的要求越来越高,业界对高速塑料异型材挤出成型模具的呼声愈加强烈。如何有效地提高模具的挤出速度一直困扰着模具的研发设计人员。不过,经过多次的理论核算和实际试验,其在此方面取得了一定的成效。现针对高速塑料异型材挤出模具的设计特点做如下分享与探讨。

模头的设计特点

挤出物料从挤出机进入模头时的几何形状一般为圆形,然后从圆形向所需型材的几何形状过度,形成几个功能性区域,即辐射区、稳流区、压缩区、成型区(口模区域)。

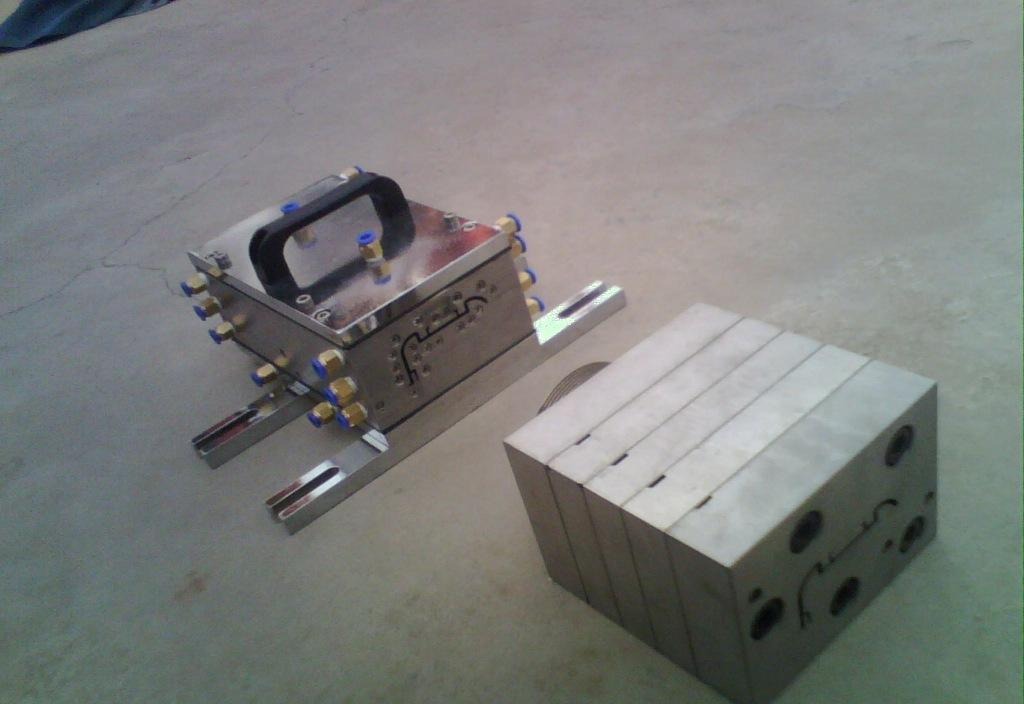

模头整体结构图。

高速挤出成型模具对模头的要求在于,在提高模具挤出速度时,模头的出料均匀稳定,边角处的出料饱满,并且各区域之间料流相互不干涉。这就要求在设计模头时各个功能区域的参数取值合理有效,各区域料流保持单独供料。同时从模头的整体结构图来看,高速模具流道的特点在于,先对物料进行辐射扩展,适当地扩展到大一点的横截面上,提高料流的流动性和稳定性,通过稳流段对料流进行稳固,再经过压缩段挤压使得物料密实,通过口模板逐步汇合料流,使得熔体渐变成型。

辐射区域

确定辐射区域进料口的横截面面积(S)尤为重要,此项参数的合理与否直接影响挤出模头的供料压力。为了保证恒定地加速熔体物料,进料口的横截面积必须大于稳流段型腔的有效横截面积(S1),一般辐射区域进料口的横截面积为稳流段横截面积的1.3至1.6倍。挤出速度越大,数值取较大值,反之取较小值。

辐射区域的辐射角和分流角。

辐射区域进口到出口的辐射角度A一般应小于60°,角度过大易造成挤出不稳定,型材外表面光洁度差等弊端。在该区域,除了将物料辐射到稳流段还涉及对物料进行分流,在同一套模具中,分流角B要大于辐射角A,但其最大值不应超过90°。在对分流锥角度位置进行设计时,要根据型材的外形几何形状,考虑到各个区域被分到的物料大致均匀相等。这个环节对模头的出料不均影响非常之大。

稳流区域

挤出模具的芯模与模板之间的连接是通过支撑筋来实现的,物料流经支撑筋时要进行分流和收敛两种过程。高速挤出模具,由于流速相对较快,留给物料收敛的时间较短,这对型材制品的表面质量有一定的影响。所以在设计高速模具时,把收敛的部位设计在型材各个面的结合部位,而型材连续的表面上不设计支撑筋。

为了提高模具在挤出速度较高的情况下,出料相对稳定,我们在稳流段对型材制品的各个区域的供料进行划分,划分好的供料区域对型材相对应的部位进行单独供料。所以在稳流段之后各个部位的流道形成独立的腔室,物料的流动性在模具的几何形状上互不干扰直到口模的成型段进行收敛融合,形成所需形状的型材熔胚。

稳流区域的狭长流道。

型材挤出模具在稳流段的流道大多数为矩形成狭长型,熔体的流动等速线一般平行于长边,在短边的边角部位,流速相对较慢,为了弥补这一缺陷,稳流段狭长流道的设计,对边角进行放大处理。

图中,线一为狭长流道的长边,在设计时,长边设计成图中线二的形状,对流速较快的部位进行控制,对流速较慢的部位,适当的加以放大。通过稳流段以后的物料,确保边拐及面之间压力、流速均匀相当。

压缩区域

物料经过稳流过后要进入模具的压缩区域,压缩比的选择的合理与否对型材致密性和型材的各项机械性能有着直接的影响,压缩比的大小取决于原料的特性、状态以及型材的壁厚。根据长期以来的经验塑料异型材挤模具的压缩比一般取3~6。

压缩角度C的大小对模头的性能也有直接影响,理论上压缩角应控制在25°~50°之间,但对于高速挤出模头而言,压缩角要尽量小一些,压缩角过大很难提高模具的挤出速度。

成型区域

对于挤出成型模具来说,成型区域离型材熔胚的形成越来越近,在设计成型段时,成型段长度L和口模间隙H的取值是关键性的参数。

口模间隙H一般决定了型材的壁厚P,但并不是唯一的决定因素。型材壁厚还取决于挤出机对物料的塑化性能、挤出压力、挤出温度、物料性能、熔体离模膨胀和牵引收缩等,这些条件发生变化,都会影响型材壁厚的变化,很难用理论计算。口模间隙一般由经验公式计算:H=(0.8~0.98)P,挤出速度越大一般取较大值,反之取较小值。

成型段长度L的取值也很重要,取值较小影响模头出料的稳定性,取值较大影响模具的挤出速度。根据经验公式:L=(20~80)H,对于型材壁厚为2.5mm~3.0mm的高速挤出成型模具的成型段长度的取值一般在60110mm范围内不等。

总之,在设计高速挤出成型模具的模头时,对各个环节的参数取值准确率要求较高,各个区域进行单供料设计,模具的结构较为复杂,设计和加工的难度相对较大。因此在设计此类结构的模具时,要合理的确定各个模块的结构和参数,考虑加工手段,同时兼顾模具的调试维修方案等。

冷却定型部分的设计特点

冷却定型系统由两部分组成:干式定型与湿式定型。干定型主要是通过真空负压将从挤出模头出来的型坯吸附在定型模的内型腔壁上进行定型冷却;湿定型的定型块进一步对从干定型中通过的型坯进行定型,并通过水箱中的恒温冷却水直接冲刷型坯外表面来进行快速冷却,获得异型材所需的尺寸与精度,在此过程中消除型坯的形变内应力与热内应力。

快速成型模具对整个定型冷却系统的要求较高,特别是要解决快速成型系统整体的稳定性,整体冷却速率与型材开机速度是否匹配,型材关键配合部分尺寸精度的控制等问题。

一般高速模具的牵引速度根据挤出设备的产能与客户的具体要求来确定;根据同类型材模具设计的经验确定干式定型模的总长度,湿式定型模的定型块的数量,水箱的总体长度等具体结构参数。干式定型模的总长度主要根据型材制品壁厚大小、外形复杂程度、精度要求、设备牵引能力、开机速度等因素来进行确定。

成型收缩的放大比例

确定定型部分的总体成型收缩的放大比例,对于高速挤出模具相比较普通的挤出模具的定型部分放大比例有所不同;线速度越快,相对应的放大有所增加,但是增加的幅度很小。干定型部分设计,对于第一节干定型通常都采用进出口异形的方式进行设计,其余干定型为直线切割;第一节定型模的放大比例一般为:1.3-1.5%,其余干定型的放大比例依次减小;湿定型插块部分的成型收缩放大比例一般为0.7-0.3%依次减少。

基本应变图及型腔设计

基本应变图通常为型腔设计的基本参照图,即所有的型腔图都是根据基本应变图所设计;由于PVC型材在冷却收缩的过程中,各个部分的收缩变形、冷却速率不尽相同,所以需对型材的断面图即产品图进行设计前给予相应的反形变。

干定型设计的基本应变图,主要确定型材旋转位置、旋转角度大小、拉伸位置、拉伸量、型腔反应面大小等等;基本应变图的设计关系到整个干定型系统的质量与稳定性、成型效果以及尺寸精度等各个方面。

压条底牙应变图。

对于压条、毛条、皮条等单边部位,其配合精度要求较高,同时冷却的速度较慢,所以在高速模具设计中对于该部分的变形放量的控制尤为重要。同时水路冷却与气路的布置也有不同的要求,气路布置都是单边抽气。由于型材的挤出线速度快,所以变形的放量肯定需要加大,基本应变图的这些部位设计如下图所示。

图中的旋转角度根据具体的型材壁厚以及牵引速度的大小进行确定,一般情况下壁厚越厚,牵引速度越快,形变放量旋转角度越大,反之亦然。对于压条、毛条、皮条等单边部位的型腔设计,要遵循单边间隙尺寸逐渐放大的原则进行设计,且在定型块的设计时要确保为点限位。

欧式槽设计。

对于欧式槽成型较为复杂的部位,在基本应变图设计中也要作为重点考虑,高速扇类型材的设计,欧式槽的设计优劣直接影响到整个系统的稳定性与型材成型问题。例如型材开机过程中的抖动现象,扇类型材的左右两侧的型材高度差问题,欧式槽的配合尺寸问题等等都有可能是欧式槽设计不合理所造成的。为解决以上问题,高速扇在设计基本应变图时对欧式槽进行了如下处理,如图所示。

由于此处在冷却时收缩变形较为复杂,特别是在湿定型进行定型时,型腔的限位设计尤为重要,进入湿定型的设计时在欧式槽处最好完全是点限位,杜绝面限位,这样一方面有利于减小牵引阻力,另一方面可避免型材抖动;为进一步保证型材开机的稳定性,解决型材抖动、高度差、配合精度等问题,基本应变图中将此处的X尺寸进行适当的扩大到Y值,这样可以保证在后续的型腔设计中此处的尺寸可以逐渐的有规则的减小(型腔定位尺寸渐变原理),最终通过冷却定型可以达到产品图的尺寸精度要求。

型材的两侧延伸部位的处理与普通挤出模具相仿,唯一不同的是变形放量的大小有所增加。

定型模具的型腔尺寸与形状,根据制品的挤出线速度、壁厚、定型模的长短以及真空冷却水箱的结构而定。通常情况下挤出线速度越快,型材的壁厚越厚,型腔横截面的反应面越大,相对应的线长也越长;如果定型模的长度越长,反应面的大小则越小;真空冷却水箱的长度越长,反应面也越小,线长越短。同时确定反圆弧放量大小根据不同的型材结构、不同型材牵引速度进行确定。

高速模具型腔设计总的原则是基本图先放量,然后在设计型腔时逐渐进行收缩;同时对于限位处的型腔设计尽量采用点限位,这样可以解决型材开机的稳定性等诸多问题;但型材冷却速率的提高关键还是在于水路与气路以及定型块的设计。

水路气路设计

定型模的主要结构为分布在型腔周围的冷却水路与真空气路组成。冷却水不直接与型坯进行接触,而是通过型板(模套)带走型坯上的热量,通过真空负压将型坯吸附在型腔内表面上进行定型。在这个过程中冷却水的水路布置、气路布置、水温、冷却速率等等是影响制品挤出速度与质量的关键因素。

通常情况下冷却水的水压不变,冷却速率与冷却水道的横截面积的大小成正比,目前各类挤出模具的冷却水道的基本形式有三种:直进直出型水路、回字型水路、S型水路;当然S型水路对于型材大面的冷却效果最佳,不过对于高速挤出模具的水路分布要求进一步的兼顾冷却水路分布的均匀性与横截面面积这两个因素。

水路图。

如图所示对于型材的大小面的水路冷却采用全包容的方式进行冷却,既保证了整体的冷却均匀性又保证了横截面积的最大化,同时真空负压的气槽分布也完全包容大小面,更好的将型材大小面吸附于型腔之上,可以充分的提高大小面整体的冷却效率。对于细小部分的冷却全部采用异形水孔的快速单进单出的方式进行冷却,异形水孔的异形处可以更紧密的贴合型腔面,增加了细小不规则处的冷却横截面积,从而达到与大小面相适应的冷却速率,减小或消除由于冷却速率不同而造成的形变内应力以达到更好的冷却成型效果。

气路图。

作为定型的重要组成部分,定型块的设计也尤为重要。定型块在开机时安装于水箱之中,沿着定型块的型腔边缘设计排布水孔,主要是为了在水箱回水泵的带动下,水箱中的冷却水可以快速冲刷型材的外表面来提高冷却速率。

总之,高速模具定型部分的设计要充分考虑系统的稳定性,与细小部分的成型;并尽量的提高冷却速率与冷却的均匀性,同时要保证有足够的均衡的真空负压使型坯紧贴内型腔面得到充分的定型。

应用于熔融挤出除气的干式真空技术

Compraxx 公司位于Brehna,是一家拥有复合工艺技术中心的德国公司,主要从事塑料的创新发展、设计及可持续性综合发展战略的实施。该中心总经理Maik Weber十分信赖Busch的真空技术,两套配备真空除气设备的塑料挤出机械在中心运行。

CompraXX复合技术中心,Plastex除气设备采用Busch的Mink爪式真空泵,配套在双螺杆挤出机上 。

挤出机的两个相对旋转挤出双螺杆可通过调节长度来实现最大化的功能要求。备用的螺杆配件方便快速更换,可与挤出机的螺杆配置直接比对。额外的配置为内部可交替的除气设备,包括三套真空除气设备。

如果是材料工艺的需求,两条挤出生产线的排气罩可与Busch Plastex 移动式除气设备连接。这些设备抽出挤出机中含湿物料产生的空气和水汽,通过化学反应、温度和剪应力产生的单体或其他分解产物一同被抽除。

Busch提供的Plastex系列干式真空泵系统特别为挤出机中塑料熔体除气而开发。Plastex除气设备通常采用Mink爪式真空泵,极其节能且可变频操作。

Busch提供的两套Plastex抽气设备完全符合客户需求。两套Plastex设备安装在移动框架中,需要时可移动并连接至除气罩。除气设备控制器通过一个简易接插器连接到挤出机,且允许整个系统自动操作。挤出机控制器发送“开始/停止”以及真空设定信号到Plastex设备。Plastex控制器将测试到的真空值持续不断的发送回挤出机控制器,且在设置与测试值发生偏差或设备故障时发出警报。Plastex设备还包含一个集成的分离系统,用于冷凝气体和水汽。

这一现代化技术已经能应用于双螺杆混炼挤出机的所有的材料工艺中,包括高温聚酰胺,其熔点温度高达350℃和PP、PC、PC/ABS、POM和PLA。